當前位置:首頁 > 技術支持 > 化工填料類 > 硫酸鈣晶須在剎車片生產中的應用現狀

(荊門市磊鑫石膏制品有限公司 湖北荊門 448000)

關鍵詞:硫酸鈣 晶須 剎車片

引言

中國汽車工業的快速發展將直接帶動剎車片生產企業的同步發展,同時將從剎車片存量和增量兩個角度來影響未來汽車剎車片的市場需求情況。在存量市場,由于剎車片屬于易耗品,更新的頻率較快,巨大的汽車保有量將刺激國內售后市場剎車片的需求;同時,在增量市場,產銷兩旺的態勢使得剎車片在配套市場依舊需求很大。因此,國際金融危機導致世界經濟持續低迷對剎車片行業的影響已逐漸消失,行業回暖的跡象已經顯現,剎車片行業正迎來一個大好的發展機遇。

1剎車片的概念

“剎車片”是制動器襯片的俗稱,是接觸制動鼓(盤)的摩擦材料。當駕駛員有剎車行為時,剎車片受到壓力,與制動鼓(盤)產生摩擦力,從而達到車輛減速的目的。剎車片是車輛制動系統重要的安全件,其質量好壞直接影響車輛的制動性能,關系到車輛駕乘人員的生命財產安全。一般說來,對剎車片的基本要求是摩擦系數穩定,磨耗小且主要是自我磨損,不傷制動鼓(盤)摩擦表面,不與摩擦對像表面粘連,不產生有害健康的物質,無噪音公害,有足夠的強度,保證在鉚接、安裝、運輸以及使用過程中不會破裂及損壞。

簡言之,剎車片要耐磨損、具備合適的摩擦系數、優良的熱衰退性能和剎車舒適性。剎車片摩擦系數的高低必須適當,它決定剎車制動力矩,太高會造成制動中的車輪抱死、方向失控或燒片,太低則制動距離過長,不利于安全行車。車輛制動時還會產生高溫,尤其在高速行駛或緊急制動時,有些摩擦片的摩擦系數會下降,稱為熱衰退性。熱衰退性的優劣決定高溫狀態和緊急制動時的安全。高溫熱衰退若嚴重,極易造成長距離下坡剎車失靈。舒適性是摩擦性能的直接體現,包括制動感覺、噪音、粉塵、冒煙、異味等。

2剎車片的分類

強制性中國國家標準、第5763個標準、2008年由國家質檢總局和國標委聯合發布的,國標GB 5763-2008《汽車用制動器襯片》[1],其中襯片按用途可分為四類,詳情見表1。

表1襯片分類

按制動方式不同,剎車片可分為鼓式制動片和盤式制動片兩種,如圖1、圖2所示。2.1按制動方式

鼓式剎車有一形狀類似鼓狀的鑄鐵件,稱為剎車鼓,它與輪胎固定并同速轉動,里邊固定有兩個弧形或者是半圓的剎車片,如圖3所示。剎車時兩個剎車蹄用力外張,剎車片將摩擦著剎車鼓的內壁來起到減速或者停車的作用。鼓式剎車有良好的自剎作用,制造成本較低。但由于鼓式剎車片密封于剎車鼓內,易造成剎車片磨損后的碎削無法散去,影響剎車鼓與剎車片的接觸面而影響剎車性能。且散熱性能差,在制動過程中會聚集大量的熱量,制動蹄片和輪鼓在高溫影響下較易發生極為復雜的變形,容易產生制動衰退和振抖現象,引起制動效率下降。

盤式剎車片用于盤式剎車,也稱碟剎。盤式剎車有一與輪胎固定并同速轉動之圓盤片(剎車盤),剎車時運用油壓推動剎車片夾緊剎車盤,由接觸產生之摩擦力來抑制輪胎之轉動以達成剎車,如圖4所示。盤式剎車系統沒有密封,因此剎車磨損的細削不會沉積在剎車盤上,旋轉離心力可以將一切水、灰塵等污染向外拋出,以維持一定的清潔;高負載時耐高溫性能好,制動效果穩定,而且不怕泥水侵襲。在冬季和惡劣路況下行車,盤式制動比鼓式制動更容易在較短的時間內令車停下。有些盤式制動器的制動盤上還開了許多小孔,加速通風散熱提高制動效率。此外由于盤式剎車零件獨立在外,要比鼓式剎車更易于維修。但其磨耗率較高,整體成本較高,對制動器和制動管路的制造要求較高,而且由于摩擦片的面積小,相對摩擦的工作面也較小,需要的制動液壓高,必須要有助力裝置的車輛才能使用,所以多適用于輕型車上。

2.2按制造材料

按制造材料不同,剎車片可分為石棉片、半金屬片或低金屬片、NAO(無石棉有機物)片、陶瓷片等。

石棉型剎車片:石棉型剎車片的成分40%~60%是石棉。雖然價格低廉,但石棉纖維可能會導致肺癌,不符合現代環保要求。石棉已被醫學界證實是致癌物質,其針狀的纖維很容易進入肺部并停留,造成剌激,最終可導致肺癌的發生,這種病癥潛伏期可長達15~30年,所以人們往往認識不到由石棉引發的危害。

半金屬混合物剎車片:主要采用粗糙鋼絲絨作為加固纖維和重要的混合物。其導熱性能好而具有較高的制動溫度。但需要更高的制動壓力來完成同樣的制動效果,且在低溫環境中金屬含量高對剎車盤磨損大,同時會產生更大的噪音。另外,制動熱量被傳遞到制動鉗及其組件上,會加快制動鉗、活塞密封圈和回位彈簧老化。處理不當的熱量達到一定溫度水平,將會導致制動萎縮和剎車液沸騰。

無石棉有機物NAO型剎車片:主要使用玻璃纖維、芳香族聚酰纖維或其它纖維作為加固材料,無論在低溫或高溫都保持良好的制動效果,減少磨損,降低噪音,延長剎車盤的使用壽命,是目前摩擦材料的發展方向。

陶瓷剎車片:作為摩擦材料中的新品,具有無噪聲、無落灰、不腐蝕輪轂、使用壽命長、環保等優點。陶瓷剎車片最初由日本剎車片企業于上世紀90年代研制成功,逐漸成為剎車片市場的新寵,目前占據了北美、日本大部分汽車廠商原裝配套的市場份額。

2.3按適用車型

按適用車型、制動器的不同又可分為1類、2類、3類、4類剎車片。適用于駐車制動器(手剎)的為1類剎車片,適用于微型、輕型車鼓式制動器的為2類剎車片,適用于中型、重型車鼓式制動器的為3類剎車片,適用于所有盤式制動器的為4類剎車片。

3剎車片材料的要求

纖維增強材料構成摩擦材料的基材,它賦予摩擦制品足夠的機械強度,使其能承受摩擦片在生產過程中的磨削和鉚接加工的負荷力以及使用過程中 由于制動和傳動而產生的沖擊力、剪切力、壓力。

我國有關標準及汽車制造廠根據摩擦片的實際使用工況條件,對摩擦片提出了相應的機械強度要求。如:沖擊強度、抗彎強度、抗壓強度、剪切強度等。為了滿足這些強的性能要求,需要選用合適的纖維品種增加、滿足強度性能。

摩擦材料對其使用的纖維組分要求如下:

(1)增強效果好;

(2)耐熱性好。在摩擦工作溫度下不會發生熔斷、碳化與熱分解現象;

(3)具有基本的摩擦系數;

(4)硬度不宜過高,以免產生制動噪音和損傷制動盤或鼓;

(5)工藝可操作性好。

4剎車片中填料要求

在摩擦材料的配方設計時,選用填料必須要了解填料的性能以及在摩擦材料的各種特性中所起到的作用。正確使用填料決定摩擦材料的性能,在制造工藝上也是非常重要的。

根據摩擦性能調節劑在摩擦材料中的作用,可將其分為“增磨填料”與“減磨填料”兩類。摩擦材料本身屬于摩阻材料,為能執行制動和傳動功能要求具有較高的摩擦系數,因此增摩填料是摩擦性能調節劑的主要成分。不同填料的增摩作用是不同的。

增摩填料的莫氏硬度通常為3~9,硬度高的增摩效果顯著明顯,5.5硬度以上的填料屬硬質填料,但要控制其用量、粒度。

減磨填料:一般為低硬度物質,低于莫氏硬度2的礦物。如:石墨、二硫化鉬、滑石粉、云母等。它既能降低摩擦系數又能減少對偶材料的磨損,從而提高摩擦材料的使用壽命。

摩擦材料是在熱與較高壓力的環境中工作的一種特殊材料,因此就要求所用的填料成分必須有良好的耐熱性,即熱穩定性,包括熱物理效應和熱化學效應等。

填料的堆砌密度對摩擦材料的性能影響很大。摩擦材料的不同的性能要求,對填料的堆砌密度的要求也是不同的。

摩擦材料組分中的填料,主要是由摩擦性能調節劑和配合劑組成。使用填料的目的,主要有以下幾個方面:

(1)調節和改善制品的摩擦性能、物理性能與機械強度;

(2)控制制品熱膨脹系數、導熱性、收縮率,增加產品尺寸的穩定性;

(3)改善制品的制動噪音;

(4)提高制品的制造工藝性能與加工性能;

(5)改善制品外觀質量及密度;

(6)降低生產成本。

5硫酸鈣晶須簡介

硫酸鈣晶須,又稱石膏晶須,是無水硫酸鈣的纖維狀單晶體,白色疏松針狀物,具有完善的結構、完整的外形、特定的橫截面、穩定的尺寸,其平均長徑比一般為30~80。具有顆粒狀填料的細度、短纖維填料的長徑比、耐高溫、耐酸堿性、抗化學腐蝕、韌性好、電絕緣性好、強度高、易進行表面處理,與樹脂、塑料、橡膠相容性好,能夠均勻分散,具有優良的增強功能和阻燃性。和其他無機晶須相比,硫酸鈣晶須是無毒的綠色環保材料[2]。

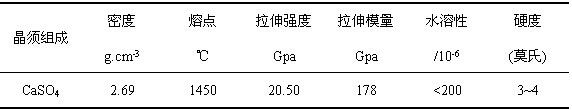

硫酸鈣晶須作為一種新型建材,用途非常廣泛,可以用來造紙,加工板材,還可代替螺紋鋼,用作汽車的剎車片,硫酸鈣晶須的基本性能指標見表2。

表2硫酸鈣晶須的性能指標[3]

6硫酸鈣晶須優勢

……

7剎車片材料使用現狀

……

8展望

“有運動,就存在剎車的可能”、“沒有剎車,就沒有高速”已成為共識,現代制動用剎車材料的研制也正從無序的混亂中走向有序的科學指導。我國的剎車材料已具有相當的研制和生產水平,基本能滿足現代制動要求。從發展的角度來看,創新研究是主旋律,基礎研究是根本,節能環保是方向,低成本和高效制動是目標。硫酸鈣晶須作為性能優異、價格低廉,具有極好的性能價格比,而且本身沒有毒性,是一種市場前景廣闊的新型材料。

(文中省略部分內容,請登錄我公司獨立網站www.gypsumchina.com,更多技術支持詳細資料請聯系我公司,謝謝!)

參考文獻

[1] GB 5763-2008,汽車用制動器襯片.[S].

[2] 李武.無機晶須[M].北京:化學工業出版社,2005:171-172.

[3] 崔小明.無機晶須的研究和應用進展[J].精細化工原料及中間體.2007,5:25.

[4] 王澤紅,韓躍新,袁致濤等.CaSO4晶須制備技術及應用研究[J].礦冶,2005,14(2):38-41.

[5] 厲偉光,徐玲玲,戴俊.檸檬酸廢渣制備硫酸鈣晶須的研究[J].人工晶體學報,2005,34(2):323-327.